Home / Actualidad / Descifrando los Procesos de Tintura y Acabados Textiles: Claves para la Calidad del Producto Final

Descifrando los Procesos de Tintura y Acabados Textiles: Claves para la Calidad del Producto Final

La tintura y los acabados textiles juegan un papel crucial en la fabricación de productos textiles de alta calidad, asegurando que satisfagan las necesidades para las que fueron diseñados.

En el ámbito de tintes y acabados, disponemos de una amplia gama de opciones. La elección de colores y acabados adecuados es esencial para la fabricación de productos que se ajusten a nuestras especificaciones.

A continuación, presentamos una descripción general de los procesos de tintura y acabados, así como una introducción a los diversos tipos de estampación utilizados en la industria textil.

Los acabados los podemos englobar en 4 grupos:

1- Acabados mecánicos

2- Acabados químicos

3- Estampados

4- Tintura

1- ACABADOS MECÁNICOS

Las técnicas de acabado mecánico brindan cambios en las características físicas de los tejidos (por ejemplo, textura, densidad, dureza, ancho, etc.).

Chamuscado: las chamuscadoras o gaseadoras mas comunes, son las de quemadores de gas. También hay algunas con resistencias eléctricas, donde el tejido pasa en contacto con la llama, a velocidades de 80 a 300 metros/minuto, dependiendo del tipo de tejido. El tejido suele humedecerse previamente ya que lo único que se pretende es quemar la pequeña pelusa o fibras muertas.

Sanforizado: El sanforizado proporciona a lo tejidos un encogimiento controlado, una vez acabada la tela, para que quede lo más estable posible y no tenga encogimientos “altos” posteriores al lavado. Este proceso se suele realizar en tren de lavado.

Calandrado: Consiste en hacer pasar el tejido entre dos cilindros, dichos cilindros presionan “pisan y alisan” y con la temperatura alta, conseguimos un mejor tacto, alisado y brillo sobre la superficie.

Batanado: Suele realizarse sobre los tejidos de lana, esta operación tiene por objeto enfieltrar los hilos del tejido, dándole más cuerpo y un tacto más esponjoso.

Acolchado: Cose entre dos telas, cara y envés, una napa de un espesor determinado, consiguiendo un tejido con propiedades de aislamiento térmico, utilizado para recubrimiento de paredes, edredones o colchas.

Perchado o esmerilado: Mediante las perchas o máquinas rotativas y por medio de una guarnición metálica, se extraen fibras de trama a la superficie, produciendo una capa de pelo que cubre toda la superficie del tejido. Utilizado para la fabricación de mantas, franela, gabán etc.

Tundido: Es un proceso de eliminación o corte de bastas, tanto de trama como de urdimbre, estas se pueden eliminar de forma manual o mecánica, con unas cuchillas que abarcan todo el ancho del tejido. También es utilizado para igualar la altura del pelo perchado en mantas y otros.

Decatizado: Es un tipo de vaporizado desde dentro hacia fuera, para dar cierta esponjosidad a los hilos y por lo tanto más cuerpo al tejido, termo fijándolo al mismo tiempo.

Cepillado: En los tejidos para confección y pañería, esta operación es la encargada de eliminar los fragmentos de hilo o cualquier otro tipo de contaminación superficial que haya quedado en el tejido.

Prensado: Sirve para planchar el tejido.

Gofrado: Calandrado especial que tiene por objeto marcar un dibujo por contraste de brillo-mate en la superficie del tejido.

Chinz: Proporciona al tejido un intenso brillo al pasar entre dos cilindros que giran a diferentes velocidades.

Vaporizado: Tratamiento con dos objetivos, por un lado humedecer el tejido, por otro conferir un tacto más esponjoso y suave.

2- ACABADOS QUÍMICOS

Las técnicas de acabado químico (por ejemplo, pigmentación o blanqueo) cambian el color de las telas y sus propiedades químicas, (por ejemplo, ignífugo, hidrófugo, etc.)

Aprestado: Esta operación es utilizada para dar un tacto con más cuerpo a los tejidos y con más rigidez, el aprestado se realiza en foulard por medio de 2 rodillos por donde pasa el tejido. También suelen aprestarse cierto grupo de hilos para facilitar el proceso de tejeduría. Suele utilizarse almidones y colas.

Desaprestado: Es la acción contraria al aprestado, aquí queremos eliminar el apresto dado a la urdimbre durante la preparación al tisaje y lo haremos mediante lavados especiales para tal fin.

Suavizado: Sustancias compuestas por tensioactivos catiónicos que se aplican a las materias textiles para conferirles un tacto suave.

Inarrugable: Esta operación consiste en la aplicación de resinas termo endurecibles con tratamiento térmico posterior, formando productos de condensación que comunican efectos sólidos al lavado.

Inencogible: Disminuye y anula la capacidad de hinchamiento de la fibra, impidiendo así el acceso de agua, precondensados de resinas sintéticas.

Wash and wear: Este acabado confiere propiedades a los artículos textiles de forma que pueden lavarse con los tratamiento domésticos adecuados y una vez seco queda listo para su uso sin necesidad de planchado.

Hidrófugo: Aplicación de productos químicos que evitan el paso del agua pero permiten el paso del aire. Son fluoro carbonados que actúan como repelentes a cualquier tipo de líquido… los suelen llamar teflonados o anti manchas.

Ignífugo: Las fibras textiles por su naturaleza son cuerpos orgánicos que serán combustibles o inflamables en mayor o menor grado. Con la aplicación de un apresto ignífugo, las fibras inflamables lo serán en un grado mucho menor.

Antiséptico: Apresto cuya finalidad es destruir o inhibir la acción perjudicial que ejercen ciertos microorganismos o insectos sobre las fibras textiles.

Antideslizante: Aplicación que actúa en el tejido aumentando el coeficiente de frote, fibra contra fibra, disminuyendo la capacidad de deslizamiento y las oberturas no deseadas sobre el tejido.

3- ESTAMPACIÓN

Aplicar a la superficie del tejido un dibujo en uno o varios colores por medio de colorantes convencionales, pigmentos, transfer, aerografía, etc.

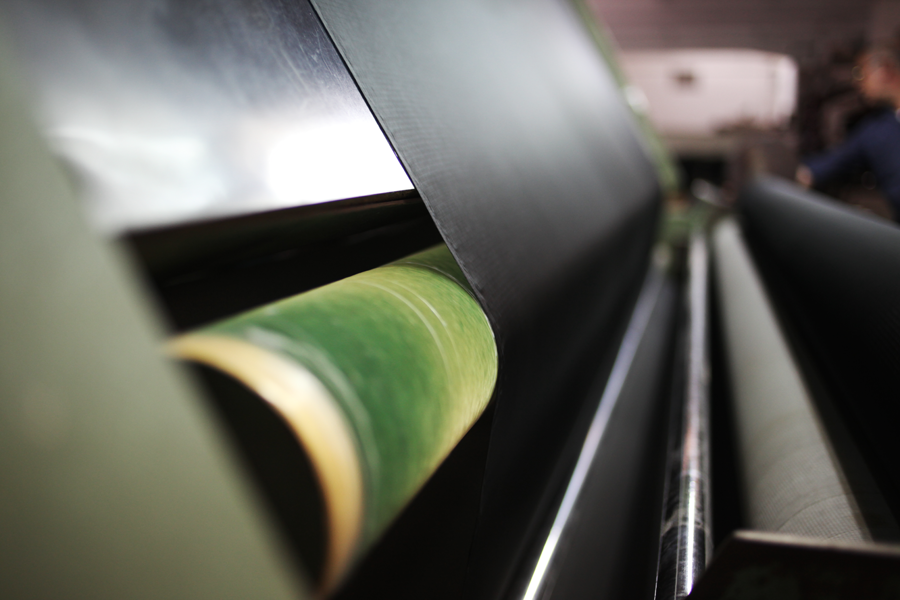

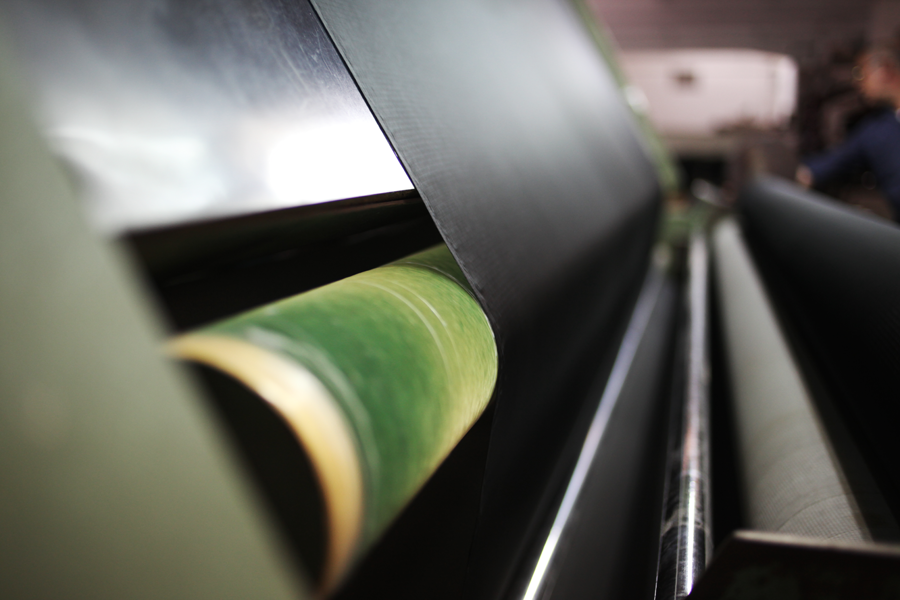

En la actualidad la máquinas de estampar son de plana o rotativas, empleándose con mayor frecuencia las rotativas. El proceso consiste en aplicar un dibujo sobre la tela por medio de varios cilindros que son necesarios para la obtención del mismo. Cada cilindro estampa un color diferente a los demás y con el efecto conjunto de todos los cilindros se consigue el dibujo completo sobre la tela.

4- TINTURA

Estos procesos de tintura no los vamos a considerar como acabados del tejido ya que son procesos intermedios necesarios antes del acabado final.

Preparación: Como su propio nombre indica, se realiza un preparado del tejido en crudo y dependiendo del tipo de tintura o acabado que vaya a tener se preparará en burra o en carro, donde se pesarán el tejido para calcular las cantidades de productos que debe llevar en los siguientes procesos.

Caustificado: Es el tratamiento de las fibras de algodón con sosa cáustica en concentraciones entre 18 a 24º BE, este proceso se realiza por impregnación en frío y lo que se consigue una igualación del comportamiento tintorero de las fibras muertas o inmaduras y una mayor afinidad de los colorantes.

Mercerizado: Es el tratamiento de las fibras de algodón con sosa cáustica en concentraciones entre 27 y 30º BE, las fibras de algodón pierde las ondulaciones y las fibras se alargan. Cuando esto sucede la fibra se encoge adquiriendo redondez, produciendo un mayor refracción de la luz y por el consiguiente un mayor brillo.

Rameado: El rame tiene varias funciones que son imprescindibles en toda tintorería de tejido en pieza, entre ellas y más importante es el estabilizado del tejido o termo fijado, realizado mediante una alta temperatura y que nos dará la estabilidad necesaria al tejido para evitar problemas dentro de las máquinas de tintura. A su vez el rameado a menor temperatura nos sirve para secar los tejidos y plancharlos para evitar arrugas y fijar su ancho definitivo.

Descrudado: El descrudado es un proceso que se realiza siempre que el tejido tenga en su composición algodón o lana y el objeto del descrudado es eliminar por cocción, las sustancias grasas naturales de las fibras, contaminaciones y manchas que accidentalmente pueden llevar algunos tejidos, pudiendo incluso emplearse los trenes de lavado.

Blanqueado: Consiste en eliminar o decolorar las materias naturales del algodón y de la lana, obteniendo así un tejido con aspecto más blanco. Se suelen utilizar oxidantes que reaccionan con las fibras, produciéndoles un aspecto mucho más blanco.

Tintura: Consiste en comunicar un color artificial al tejido, por medio de colorantes convencionales o por impregnación pigmentaria. La tintura de tejidos se puede efectuar con distintas máquinas, procesos y colorantes., dependiendo de las distintas materias y aplicaciones del tejido. Las tinturas más habituales, sobre todo si se trata de grandes producciones se suele hacer a la continua (siempre que se pueda). También son habituales otro tipo de máquinas para producciones más cortas como puede ser; autoclaves, jiggers, jets, overflows o multiflows.

Los colorantes utilizados dependerá del tipo de materia con la que trabajemos, siendo los más utilizados los del algodón y poliéster: dispersos, reactivos, directos, indanthrenes.

Después de la tintura se vuelve a pasar el tejido por el rame para secar la tela y acabar según especificaciones de los clientes.

Repasado: Consiste en detectar posibles defectos que se hayan producido en los procesos de tintura y acabados, al igual que defectos que puedan haberse producido en origen, tanto de manchas como defectos producidos en la sala de tisaje.

Rollado: Consiste en rollar las piezas con un metraje y una presentación determinadas por el fabricante, al igual que darle la presencia adecuada a cada tipo de artículo para su venta o colocación en tiendas o almacenes.

Este es un vistazo a los procesos de tintura y acabados textiles, componentes esenciales para obtener productos textiles de alta calidad y satisfacer las necesidades de diseño.

Suscríbete a nuestra newsletter

Recibe en tu email todas las comunicaciones para estar al día de nuestras novedades, además de noticias y consejos sobre el sector.

Últimos artículos publicados

¿Necesitas asesoramiento?

Colaboramos contigo para desarrollar a medida diseños adaptado a la necesidad de cada proyecto, creando el tejido según requerimientos estéticos, de calidad o uso.

Contacta con nosotros y te asesoraremos sobre nuestros productos, o solicita una muestra gratuita.